-

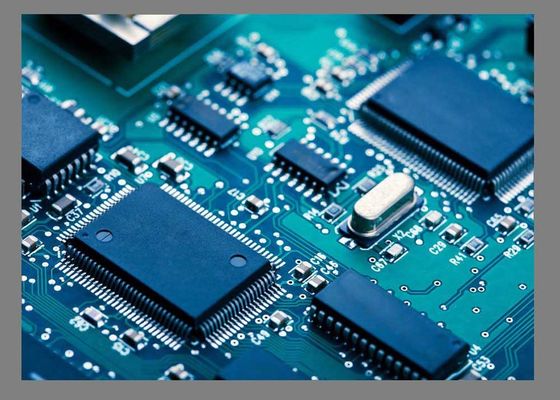

Etapy procesu projektowania PCB rozpoczynają się od zaprojektowania i weryfikacji, a kończą na produkcji płytek drukowanych.Wiele etapów wymaga wskazówek komputerowych i narzędzi sterowanych maszynowo, aby zapewnić dokładność i zapobiegać zwarciom lub niekompletnym obwodom.Gotowe płyty muszą przejść rygorystyczne testy, zanim zostaną zapakowane i dostarczone do klientów.

Krok pierwszy: projektowanie PCB

Początkowym krokiem każdej produkcji PCB jest oczywiście projekt.Produkcja i projektowanie płytek drukowanych zawsze zaczyna się od planu: projektant przedstawia plan płytki drukowanej, który spełnia wszystkie określone wymagania.Najczęściej używanym oprogramowaniem do projektowania używanym przez projektantów PCB jest oprogramowanie o nazwie Extended Gerber — znane również jako IX274X.

-

Jeśli chodzi o projektowanie PCB, Extended Gerber jest doskonałym oprogramowaniem, ponieważ działa również jako format wyjściowy.Rozszerzony Gerber koduje wszystkie informacje potrzebne projektantowi, takie jak liczba warstw miedzi, liczba potrzebnych masek lutowniczych i inne elementy zapisu komponentów.Po zakodowaniu planu projektu płytki drukowanej przez oprogramowanie Gerber Extended wszystkie części i aspekty projektu są sprawdzane, aby upewnić się, że nie ma błędów.

Po zakończeniu badania przez projektanta gotowy projekt PCB jest wysyłany do zakładu produkującego PCB, aby można było zbudować PCB.Po przybyciu do zakładu produkcyjnego PCB plan projektu PCB przechodzi drugą kontrolę przez wytwórcę, znaną jako kontrola projektu do produkcji (DFM).Właściwa kontrola DFM zapewnia, że projekt PCB spełnia co najmniej tolerancje wymagane do produkcji.Następnie jest gotowy do następnego kroku w procesie projektowania: przeglądu projektu i pytań technicznych.

-

Krok drugi: przegląd projektu i pytania inżynierskie

Kolejnym kluczowym etapem procesu produkcji płytki drukowanej jest sprawdzenie projektu pod kątem potencjalnych błędów lub wad.Inżynier przeprowadza przegląd projektu i przegląda każdą część projektu PCB, aby upewnić się, że nie ma brakujących elementów lub nieprawidłowych struktur.Po uzyskaniu zgody inżyniera projekt przechodzi do fazy druku.

Krok trzeci: Drukowanie projektu PCB

Po zakończeniu wszystkich kontroli można wydrukować projekt PCB.W przeciwieństwie do innych planów, takich jak rysunki architektoniczne, plany PCB nie są drukowane na zwykłym arkuszu papieru 8,5 x 11.Zamiast tego używany jest specjalny rodzaj drukarki, znany jako drukarka ploterowa.Drukarka ploterowa tworzy „film” płytki drukowanej.Końcowy produkt tego „filmu” wygląda bardzo podobnie do folii używanych w szkołach — jest to zasadniczo negatyw fotograficzny samej tablicy.

Wewnętrzne warstwy PCB są reprezentowane dwoma kolorami tuszu:

-

Czarny atrament: używany do miedzianych ścieżek i obwodów PCB

-

Clear Ink: Oznacza nieprzewodzące obszary PCB, takie jak podstawa z włókna szklanego

-

Na zewnętrznych warstwach projektu PCB trend ten jest odwrotny — przezroczysty atrament odnosi się do linii ścieżek miedzianych, ale czarny atrament odnosi się również do obszarów, w których miedź zostanie usunięta.

Każda warstwa PCB i towarzysząca jej maska lutownicza otrzymuje własną warstwę, więc prosta dwuwarstwowa płytka drukowana wymaga czterech arkuszy — po jednym na każdą warstwę i po jednym na dołączoną maskę lutowniczą.

Po wydrukowaniu filmu są one ustawiane w linii i dziurkowany jest w nich otwór, zwany otworem rejestracyjnym, za pomocą dziurkarki.Otwór rejestracyjny służy jako prowadnica do wyrównywania filmów w dalszej części procesu.

-

Krok czwarty: drukowanie miedzi dla warstw wewnętrznych

Rdzeń lub wewnętrzne warstwy płytki drukowanej muszą zostać usunięte z nadmiaru miedzi, zanim proces produkcji PCB będzie mógł być kontynuowany.Trawienie polega na pokryciu niezbędnej miedzi na płycie i wystawieniu reszty płytki na działanie substancji chemicznej.Proces wytrawiania chemicznego usuwa całą niezabezpieczoną miedź z płytki PCB, pozostawiając tylko niezbędną ilość płytki.

Ten etap może zmieniać się pod względem czasu lub ilości użytego rozpuszczalnika do trawienia miedzi.Duże płytki PCB lub te o cięższych strukturach mogą zużywać więcej miedzi, co skutkuje większą ilością miedzi, która musi zostać wytrawiona w celu usunięcia.Dlatego te deski będą wymagały dodatkowego czasu lub rozpuszczalnika.

Jeśli proces produkcji płytki drukowanej dotyczy projektów wielowarstwowych

Wielowarstwowe płytki obwodów drukowanych mają dodatkowe kroki, aby uwzględnić dodatkowe warstwy projektu podczas ich wytwarzania.Kroki te odzwierciedlają wiele z tych stosowanych podczas jednowarstwowych płytek drukowanych.Jednak fazy powtarzają się dla każdej warstwy planszy.Ponadto w wielowarstwowych płytkach drukowanych folia miedziana zwykle zastępuje powłokę miedzianą między warstwami.

-

Obrazowanie warstwy wewnętrznej

Obrazowanie warstwy wewnętrznej przebiega zgodnie z tymi samymi procedurami, co drukowanie projektu PCB.Projekt drukuje się na drukarce ploterowej tworząc film.Wydrukowana zostanie również maska lutownicza dla warstwy wewnętrznej.Po wyrównaniu obu, maszyna tworzy otwór rejestracyjny w filmach, aby później pomóc w prawidłowym ułożeniu filmów z warstwami.

Po dodaniu miedzi do materiału laminatu na warstwę wewnętrzną, technicy umieszczają zadrukowaną folię na laminacie i wyrównują je za pomocą otworów rejestracyjnych.

Światło ultrafioletowe naświetla folię, znaną również jako maska, w celu utwardzenia chemikaliów jasnych obszarów w drukowanym wzorze.Te utwardzone obszary nie zmyją się podczas fazy wytrawiania, podczas gdy nieutwardzone obszary pod ciemną warstwą zostaną usunięte z miedzi.

Wytrawianie warstwy wewnętrznej

Po zobrazowaniu obszary pokryte białym atramentem stwardniały.Ten utwardzony materiał chroni miedź pod spodem, która pozostanie na płytce po wytrawieniu.

Technicy najpierw zmywają deskę środkiem alkalicznym, aby usunąć z niej resztki rezystancji, które nie stwardniały.To czyszczenie odsłania obszary, które pokrywały nieprzewodzące części płytki drukowanej.Następnie pracownicy będą usuwać nadmiar miedzi z tych nieprzewodzących obszarów, zanurzając płytkę w rozpuszczalniku miedzi, aby rozpuścić odsłoniętą miedź.

Oprzyj się rozbieraniu

Etap usuwania warstwy ochronnej usuwa pozostałości warstwy ochronnej pokrywającej miedź wewnętrznej warstwy PCB.Czyszczenie pozostałości rezystancji zapewnia, że miedź nie będzie miała nic, co mogłoby utrudniać jej przewodnictwo.Po usunięciu maski warstwa jest gotowa do poddania kontroli jej podstawowego projektu.

Dziurkacz po wytrawieniu

Dziurkacz wytrawiający wyrównuje warstwy i przebija przez nie otwór, używając otworów rejestracyjnych jako prowadnicy.Podobnie jak w przypadku późniejszej kontroli tego otworu i wyrównania, dziurkowanie odbywa się z komputera, który dokładnie kieruje maszyną zwaną stemplem optycznym.Po przebiciu optycznym warstwy przechodzą do automatycznej kontroli optycznej warstwy wewnętrznej (AOI).

-

Wewnętrzna warstwa AOI

Zautomatyzowana kontrola optyczna warstwy wewnętrznej wykorzystuje komputer do dokładnego zbadania warstwy wewnętrznej w celu wyszukania niekompletnych wzorów lub rezystancji, które mogą nadal znajdować się na powierzchni.Jeśli warstwa PCB przejdzie przez AOI, przechodzi dalej w procesie.

Tlenek warstwy wewnętrznej

Tlenek nałożony na warstwę wewnętrzną zapewnia lepsze wiązanie folii miedzianej i izolacyjnych warstw żywicy epoksydowej pomiędzy warstwą wewnętrzną i zewnętrzną.

Układ

Etap układania w procesie wytwarzania wielowarstwowej płytki drukowanej ma miejsce, gdy maszyna pomaga wyrównać, podgrzać i połączyć warstwy razem z warstwą folii miedzianej i materiałem izolacyjnym między warstwami wewnętrzną i zewnętrzną.Zazwyczaj komputery kierują tymi maszynami, ponieważ wyrównanie warstw i łączenie muszą być dokładne dla właściwej struktury płytki drukowanej.

Laminowanie

Laminowanie wykorzystuje ciepło i ciśnienie do stopienia wiążącej żywicy epoksydowej między warstwami.Prawidłowo laminowane płytki PCB będą ściśle trzymać swoje warstwy razem ze skuteczną izolacją między warstwami.

Wyrównanie rentgenowskie

Podczas wiercenia w płytach wielowarstwowych po laminacji prześwietlenie zapewnia wyrównanie wiertła.Otwory te umożliwiają połączenia między warstwami wielowarstwowej płytki drukowanej.Dlatego kluczowa jest dokładność ich rozmieszczenia i wielkości w stosunku do reszty warstwy i pozostałych warstw.Po wyrównaniu warstw za pomocą promieni rentgenowskich płytka drukowana przechodzi wiercenie, rozpoczynając od kroku dziewiątego produkcji jedno- lub dwustronnej płytki PCB.

Krok szósty: wyrównanie warstw

Po oczyszczeniu każdej z warstw PCB są one gotowe do wyrównania warstw i kontroli optycznej.Otwory wykonane wcześniej służą do wyrównania warstw wewnętrznej i zewnętrznej.Aby wyrównać warstwy, technik umieszcza je na maszynie do dziurkowania zwanej dziurkaczem optycznym.Optyczny stempel wbija szpilkę przez otwory, aby wyrównać warstwy płytki drukowanej.

-

Krok siódmy: automatyczna kontrola optyczna

Po wykrawaniu optycznym inna maszyna przeprowadza kontrolę optyczną, aby upewnić się, że nie ma żadnych defektów.Ta zautomatyzowana kontrola optyczna jest niezwykle ważna, ponieważ po złożeniu warstw żadne istniejące błędy nie mogą zostać skorygowane.Aby potwierdzić brak defektów, maszyna AOI porównuje płytkę PCB z projektem Extended Gerber, który służy jako model producenta.

Po tym, jak płytka PCB przejdzie kontrolę optyczną — to znaczy, że ani technik, ani maszyna AOI nie wykryli żadnych defektów — przechodzi ona do kilku ostatnich etapów wytwarzania i produkcji PCB.

Krok AOI ma kluczowe znaczenie dla działania płytki drukowanej.Bez tego płytki, które mogą mieć zwarcia, nie spełniać specyfikacji projektowych lub mieć dodatkową miedź, która nie została usunięta podczas trawienia, mogłyby przejść przez resztę procesu.AOI zapobiega występowaniu wadliwych płyt, służąc jako punkt kontroli jakości w połowie procesu produkcyjnego.Później proces ten powtarza się dla warstw zewnętrznych po tym, jak inżynierowie zakończą ich obrazowanie i trawienie.

Krok ósmy: Laminowanie warstw PCB

W szóstym kroku procesu wszystkie warstwy PCB są razem i czekają na laminację.Po potwierdzeniu, że warstwy są wolne od wad, są gotowe do stopienia.Proces laminowania PCB składa się z dwóch etapów: etapu układania i etapu laminowania.

Zewnętrzna strona PCB jest wykonana z kawałków włókna szklanego, które zostały wstępnie nasączone/wstępnie pokryte żywicą epoksydową.Oryginalny kawałek podłoża jest również pokryty warstwą cienkiej folii miedzianej, która zawiera teraz wytrawiane ślady miedzi.Gdy warstwa zewnętrzna i wewnętrzna są gotowe, nadszedł czas, aby je połączyć.

-

Nakładanie tych warstw odbywa się za pomocą metalowych zacisków na specjalnym stole prasującym.Każda warstwa jest mocowana do stołu za pomocą specjalistycznego kołka.Technik wykonujący proces laminowania rozpoczyna od umieszczenia warstwy wstępnie powlekanej żywicy epoksydowej, znanej jako preimpregnowana lub prepreg — na misce wyrównującej stołu.Warstwę podłoża umieszcza się na wstępnie zaimpregnowanej żywicy, a następnie warstwę folii miedzianej.Z kolei po folii miedzianej następują kolejne arkusze wstępnie impregnowanej żywicy, które są następnie wykończone kawałkiem i ostatnim kawałkiem miedzi, zwanym płytą dociskową.

Po umieszczeniu miedzianej płyty dociskowej stos jest gotowy do prasowania.Technik przenosi go do prasy mechanicznej i dociska warstwy do siebie.W ramach tego procesu szpilki są następnie przebijane przez stos warstw, aby upewnić się, że są prawidłowo zamocowane.

Jeśli warstwy są prawidłowo ułożone, stos płytek drukowanych trafia do następnej prasy, prasy do laminowania.Prasa do laminowania wykorzystuje parę podgrzewanych płyt do przykładania ciepła i nacisku do stosu warstw.Ciepło płyt topi żywicę epoksydową wewnątrz prepegu - to i ciśnienie z prasy łączą się, aby połączyć ze sobą stos warstw PCB.

Gdy warstwy PCB zostaną ściśnięte razem, trzeba trochę rozpakować.Technik musi wcześniej usunąć górną płytkę dociskową i kołki, co pozwala mu wyciągnąć właściwą płytkę PCB.

Krok dziewiąty: wiercenie

-

Przed wierceniem do lokalizacji miejsc wiercenia używa się aparatu rentgenowskiego.Następnie wierci się otwory rejestracyjne/prowadzące, aby można było zabezpieczyć stos PCB przed wywierceniem bardziej szczegółowych otworów.Kiedy przychodzi czas na wywiercenie tych otworów, do samodzielnego wykonania otworów używa się wiertarki sterowanej komputerowo, korzystając z pliku z projektu Extended Gerber jako przewodnika.

Po zakończeniu wiercenia wszelkie dodatkowe pozostałości miedzi na krawędziach są spiłowane.

Kroki dziesiąte: powlekanie PCB

Po nawierceniu panel jest gotowy do powlekania.Proces powlekania wykorzystuje substancję chemiczną do łączenia ze sobą wszystkich różnych warstw PCB.Po dokładnym oczyszczeniu płytka drukowana jest kąpana w szeregu chemikaliów.Część tego procesu kąpieli pokrywa panel mikronową warstwą miedzi, która jest nakładana na najwyższą warstwę i do właśnie wywierconych otworów.

Zanim otwory zostaną wypełnione miedzią, służą jedynie do odsłonięcia podłoża z włókna szklanego, które tworzy wnętrze panelu.Kąpiel tych otworów w miedzi pokrywa ściany wcześniej wywierconych otworów.

-

Krok jedenasty: obrazowanie warstwy zewnętrznej

Wcześniej w procesie (krok czwarty) na panel PCB nałożono fotorezyst.W kroku jedenastym nadszedł czas na nałożenie kolejnej warstwy fotorezystu.Jednak tym razem fotorezyst jest nakładany tylko na warstwę zewnętrzną, ponieważ nadal wymaga ona sfotografowania.Gdy zewnętrzne warstwy zostaną pokryte fotorezystem i zobrazowane, są one powlekane dokładnie w taki sam sposób, jak wewnętrzne warstwy płytki drukowanej były powlekane w poprzednim kroku.Jednakże, chociaż proces jest taki sam, warstwy zewnętrzne są pokryte cyną, aby pomóc chronić miedź warstwy zewnętrznej.

Krok dwunasty: Wytrawianie warstwy zewnętrznej

Kiedy przychodzi czas na wytrawienie warstwy zewnętrznej po raz ostatni, osłona cynowa pomaga chronić miedź podczas procesu wytrawiania.Wszelka niechciana miedź jest usuwana przy użyciu tego samego rozpuszczalnika miedzi, co wcześniej, przy czym cyna chroni cenną miedź w obszarze trawienia.

Jedna z głównych różnic między wytrawianiem warstwy wewnętrznej i zewnętrznej obejmuje obszary wymagające usunięcia.Podczas gdy warstwy wewnętrzne używają ciemnego atramentu do obszarów przewodzących i przezroczystego atramentu do powierzchni nieprzewodzących, te atramenty są odwrócone dla warstw zewnętrznych.Dlatego warstwy nieprzewodzące są pokryte ciemnym atramentem, a miedź ma jasny atrament.Ten jasny atrament pozwala na pokrycie miedzi przez cynowanie i jej ochronę.Inżynierowie usuwają niepotrzebną miedź i wszelkie pozostałe powłoki ochronne podczas wytrawiania, przygotowując zewnętrzną warstwę do maskowania AOI i lutu.

Kroki trzynaście: Zewnętrzna warstwa AOI

Podobnie jak w przypadku warstwy wewnętrznej, warstwa zewnętrzna również musi zostać poddana automatycznej kontroli optycznej.Ta kontrola optyczna zapewnia, że warstwa spełnia dokładne wymagania projektu.Sprawdza również, czy poprzedni krok usunął całą dodatkową miedź z warstwy, aby stworzyć prawidłowo działającą płytkę drukowaną, która nie spowoduje nieprawidłowych połączeń elektrycznych.

-

Kroki czternaście: Aplikacja maski lutowniczej

Panele wymagają dokładnego oczyszczenia przed nałożeniem maski lutowniczej.Po wyczyszczeniu każdy panel ma powłokę z atramentu epoksydowego i maski lutowniczej pokrywającej powierzchnię.Następnie światło ultrafioletowe uderza w płytki, aby wskazać miejsce, w którym maska lutownicza wymaga usunięcia.

Gdy technicy zdejmują maskę lutowniczą, płytka drukowana trafia do piekarnika, aby utwardzić maskę.Ta maska zapewnia miedzi na płycie dodatkową ochronę przed uszkodzeniami spowodowanymi korozją i utlenianiem.

Krok piętnasty: Aplikacja sitodruku i aplikacja wykończenia powierzchni

Ponieważ płytki PCB muszą zawierać informacje bezpośrednio na płytce, producenci muszą drukować istotne dane na powierzchni płytki w procesie zwanym sitodrukiem lub drukowaniem legendy.Informacje te obejmują:

- Numery identyfikacyjne firmy

- Etykiety ostrzegawcze

-

Po wydrukowaniu powyższych informacji na płytkach drukowanych, często za pomocą drukarki atramentowej, obwody drukowane są uszlachetniane.Następnie przechodzą do faz testowania, cięcia i kontroli.

-

-

Krok szesnasty: wykończenie PCB

Wykończenie PCB wymaga pokrycia materiałami przewodzącymi, takimi jak:

Srebro immersyjne: niskie straty sygnału, bezołowiowe, zgodne z RoHS, wykończenie może utleniać się i matowieć

Twarde złoto: Trwałe, długi okres przydatności do spożycia, zgodne z RoHS, bezołowiowe, drogie

-

Właściwy materiał zależy od specyfikacji projektu i budżetu klienta.Jednak zastosowanie takich wykończeń tworzy istotną cechę płytki drukowanej.Wykończenia umożliwiają asemblerowi montaż elementów elektronicznych.Metale pokrywają również miedź, aby chronić ją przed utlenianiem, które może wystąpić pod wpływem powietrza.

-

-

Krok siedemnasty: Test niezawodności elektrycznej

Po pokryciu i utwardzeniu płytki drukowanej (w razie potrzeby) technik przeprowadza serię testów elektrycznych na różnych obszarach płytki drukowanej, aby zapewnić funkcjonalność.Testy elektryczne muszą być zgodne ze standardami IPC-9252, Wytyczne i wymagania dotyczące testów elektrycznych niezamieszkanych płytek drukowanych.Główne testy, które są wykonywane, to testy ciągłości obwodu i testy izolacji.Test ciągłości obwodu sprawdza, czy na płytce drukowanej nie ma rozłączeń, zwanych „otwarciami”.Z drugiej strony test izolacji obwodu sprawdza wartości izolacji różnych części płytki drukowanej, aby sprawdzić, czy nie ma zwarć.Chociaż testy elektryczne mają głównie na celu zapewnienie funkcjonalności, działają również jako test tego, jak dobrze początkowy projekt PCB sprostał procesowi produkcyjnemu.

Oprócz podstawowych testów niezawodności elektrycznej istnieją inne testy, które można wykorzystać do określenia, czy płytka drukowana działa.Jednym z głównych testów stosowanych w tym celu jest test „łoża gwoździ”.Podczas tego tekstu do punktów testowych na płytce drukowanej mocowanych jest kilka uchwytów sprężynowych.Mocowania sprężyn poddają następnie punkty testowe na płytce drukowanej naciskiem do 200 g, aby sprawdzić, jak dobrze płytka drukowana wytrzymuje kontakt z wysokim ciśnieniem w punktach testowych.

Jeśli płytka PCB pomyślnie przeszła testy niezawodności elektrycznej — i wszelkie inne testy, które producent zdecyduje się wdrożyć — można ją przejść do następnego kroku: wytyczenia i sprawdzenia.

Krok osiemnasty: profilowanie i kierowanie na zewnątrz

Profilowanie wymaga od inżynierów produkcji określenia kształtu i rozmiaru poszczególnych płytek obwodów drukowanych wyciętych z płytki konstrukcyjnej.Informacje te zazwyczaj znajdują się w plikach Gerber projektu.Ten krok profilowania kieruje procesem wytyczania przez programowanie, gdzie maszyna powinna tworzyć nacięcia na tablicy konstrukcyjnej.

Wyfrezowanie lub nacięcie pozwala na łatwiejsze oddzielenie desek.Router lub maszyna CNC tworzy kilka małych elementów wzdłuż krawędzi płyty.Te krawędzie mogą pozwolić desce szybko się oderwać bez uszkodzeń.

Jednak niektórzy producenci mogą zamiast tego zastosować v-fugę.Ta maszyna wykona nacięcia w kształcie litery V wzdłuż boków deski.

Obie opcje nacinania płytek PCB pozwolą na czyste oddzielenie płytek bez ich pękania.Po podliczeniu punktów, wytwórcy odrywają je od planszy konstrukcyjnej, aby przenieść je do następnego kroku.

Krok dziewiętnasty: Kontrola jakości i kontrola wizualna

Po nacięciu i rozbiciu płytek PCB musi przejść ostatnią kontrolę przed zapakowaniem i wysyłką.Ta ostateczna kontrola weryfikuje kilka aspektów konstrukcji desek:

- Rozmiary otworów muszą być takie same na wszystkich warstwach i spełniać wymagania projektowe.

- Wymiary płytki muszą być zgodne z podanymi w specyfikacjach projektowych.

- Producenci muszą zapewnić czystość, aby deski nie były zakurzone.

- Gotowe deski nie mogą mieć zadziorów ani ostrych krawędzi.

- Wszystkie płyty, które nie przeszły testów niezawodności elektrycznej, muszą przejść naprawę i ponowne testy.

-

Krok dwudziesty: pakowanie i dostawa

Ostatnim etapem produkcji PCB jest pakowanie i dostawa.Opakowanie zazwyczaj obejmuje materiał, który uszczelnia płytki drukowane, aby chronić je przed kurzem i innymi ciałami obcymi, podobnie jak w przypadku pakowania próżniowego.Zapieczętowane deski trafiają następnie do pojemników, które chronią je przed uszkodzeniem podczas transportu.Na koniec wychodzą na dostawę do klientów.

JAK WDRAŻAĆ EFEKTYWNY PROCES PRODUKCJI PCB

Często za procesami projektowania i produkcji PCB stoją różne podmioty.W wielu przypadkach producent kontraktowy (CM) może wyprodukować płytkę drukowaną na podstawie projektu stworzonego przez producenta oryginalnego sprzętu (OEM).Współpraca między tymi grupami w zakresie komponentów, rozważań projektowych, formatów plików i materiałów na płytki zapewni efektywny proces i płynne przejście między fazami.

składniki

Projektant powinien skonsultować się z wykonawcą w sprawie dostępnych komponentów.Idealnie byłoby, gdyby wytwórca miał pod ręką wszystkie komponenty wymagane przez projekt.Jeśli czegoś brakuje, projektant i wykonawca będą musieli znaleźć kompromis, aby zapewnić szybszą produkcję przy jednoczesnym spełnieniu minimalnych specyfikacji projektowych.

Rozważania dotyczące projektowania pod kątem produkcji (DFM).

Projektowanie do produkcji uwzględnia, jak dobrze projekt może przejść przez różne etapy procesu produkcyjnego.Często wytwórca, zwykle CM, będzie dysponował zestawem wytycznych DFM dla swojego zakładu, z którymi OEM może się zapoznać na etapie projektowania.Projektant może poprosić o te wytyczne DFM, aby dostosować swój projekt PCB do procesu produkcyjnego producenta.

Formaty plików

Komunikacja między OEM i CM ma kluczowe znaczenie dla zapewnienia kompletnej produkcji PCB zgodnie ze specyfikacjami projektowymi OEM.Obie grupy muszą używać tych samych formatów plików do projektowania.Zapobiegnie to błędom lub utracie informacji, które mogą wystąpić w przypadku konieczności zmiany formatu plików.

Materiały planszowe

Producenci OEM mogą projektować płytki obwodów drukowanych z droższych materiałów niż przewiduje CM.Obie strony muszą uzgodnić dostępne materiały i to, co będzie najlepsze dla projektu PCB, pozostając jednocześnie opłacalnym dla ostatecznego nabywcy.

W PRZYPADKU PYTANIA SKONTAKTUJ SIĘ Z MILLENNIUM CIRCUITS

Wysokiej jakości inżynieria i produkcja płytek drukowanych to krytyczne elementy działania płytek drukowanych w elektronice.Zrozumienie złożoności procesu i tego, dlaczego każdy krok musi zostać wykonany, pozwala lepiej docenić koszt i wysiłek włożony w każdą płytkę drukowaną.

Jeśli Twoja firma potrzebuje PCB do dowolnego zadania, skontaktuj się z nami w Millennium Circuits Limited.Pracujemy nad dostarczaniem naszym klientom małych i dużych partii obwodów drukowanych w konkurencyjnych cenach.

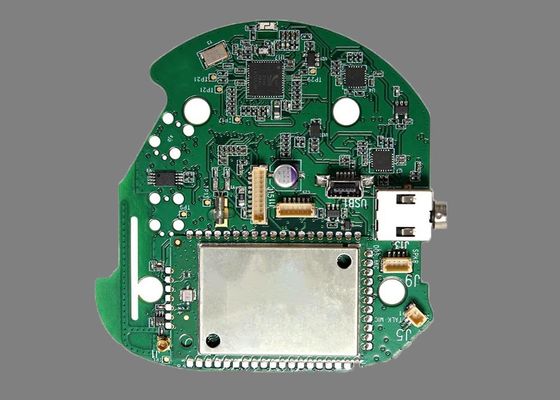

1. Produkcja PCB.

2. PCBA pod klucz: PCB + zaopatrzenie w komponenty + SMD i montaż przelotowy

3. Klon PCB, inżynieria odwrotna PCB.

Global Well Electronic Inc. to profesjonalny dostawca rozwiązań PCB z Shenzhen w Chinach, integrujący produkcję i przetwarzanie płytek drukowanych PCB, przetwarzanie i montaż STM, OEM PCBA, zakup komponentów, projektowanie na zamówienie PCB / PCBA - kompleksowa firma zajmująca się płytkami drukowanymi PCB z kompleksowa obsługa gotowych produktów pod klucz.Firma ma silny system łańcucha dostaw, profesjonalny i wydajny zespół współpracujący, solidny i kompletny system kontroli jakości oraz filozofię biznesową polegającą na uczciwości i wiarygodności, przede wszystkim na kliencie i prezentuje produkty wszystkim w niskich cenach, niezawodnej jakości, wysokiej -jakość usług i obsługa posprzedażna.klient.

Zapewniamy kompleksowe rozwiązania PCB, od projektu PCB po ostateczną produkcję masową, w tym wytwarzanie i montaż PCB, pozyskiwanie komponentów, szablony pasty lutowniczej, powłoki ochronne i wiele innych.Obsługuje globalną dziedzinę elektroniki, w tym sterowanie przemysłowe, elektronikę medyczną, sprzęt wojskowy, komunikację energetyczną, elektronikę samochodową, sztuczną inteligencję AI, inteligentny dom i inne branże.

Nasza fabryka znajduje się w Shenzhen i zatrudnia prawie 300 pracowników, ponad 30 linii produkcyjnych obejmuje SMT, DIP, automatyczne spawanie, test starzenia i montaż.Posiadamy maszyny SMT z Japonii i Korei, automatyczne maszyny do drukowania pasty lutowniczej, maszynę do kontroli pasty lutowniczej (SPI) 12 strefową lutownicę rozpływową, detektor AOI, detektor rentgenowski, maszynę do lutowania falowego, EM PCB, dozownik, drukarka laserowa itp. ., Różne konfiguracje linii mogą spełnić wymagania, od zamówienia małej próbki po wysyłkę masową.

Nasza firma uzyskała certyfikat systemu jakości ISO 9001 oraz certyfikat systemu ISO 14001.Dzięki wielu procedurom testowania nasze produkty ściśle przestrzegają standardu systemu jakości.

PCBA są pakowane w plastikowe torby.Plastikowe torby są wkładane do małego kartonu.4 mały karton w duży karton.

Duży karton: wymiary 35×32×40 cm.

FedEx, DHL, UPS, TNT, EMS, linie prywatne itp.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!