-

ขั้นตอนของกระบวนการออกแบบ PCB เริ่มต้นด้วยการออกแบบและการตรวจสอบ และดำเนินต่อไปจนถึงการประดิษฐ์แผงวงจรหลายขั้นตอนต้องการคำแนะนำจากคอมพิวเตอร์และเครื่องมือที่ขับเคลื่อนด้วยเครื่องจักรเพื่อให้แน่ใจว่ามีความแม่นยำและป้องกันการลัดวงจรหรือวงจรไม่สมบูรณ์บอร์ดที่เสร็จสมบูรณ์จะต้องผ่านการทดสอบอย่างเข้มงวดก่อนที่จะบรรจุและส่งมอบให้กับลูกค้า

ขั้นตอนที่หนึ่ง: การออกแบบ PCB

ขั้นตอนเริ่มต้นของการผลิต PCB คือการออกแบบการผลิตและการออกแบบ PCB มักจะเริ่มต้นด้วยการวางแผน: ผู้ออกแบบวางพิมพ์เขียวสำหรับ PCB ที่ตอบสนองความต้องการทั้งหมดตามที่ระบุไว้ซอฟต์แวร์การออกแบบที่ใช้บ่อยที่สุดที่นักออกแบบ PCB ใช้คือซอฟต์แวร์ที่เรียกว่า Extended Gerber หรือที่เรียกว่า IX274X

-

เมื่อพูดถึงการออกแบบ PCB Extended Gerber เป็นซอฟต์แวร์ที่ยอดเยี่ยมเพราะมันทำงานเป็นรูปแบบเอาต์พุตด้วยGerber แบบขยายจะเข้ารหัสข้อมูลทั้งหมดที่นักออกแบบต้องการ เช่น จำนวนของชั้นทองแดง จำนวนของหน้ากากประสานที่จำเป็น และส่วนอื่นๆ ของสัญลักษณ์ส่วนประกอบเมื่อพิมพ์เขียวการออกแบบสำหรับ PCB ได้รับการเข้ารหัสโดยซอฟต์แวร์ Gerber Extended แล้ว ส่วนต่างๆ และลักษณะของการออกแบบจะได้รับการตรวจสอบเพื่อให้แน่ใจว่าไม่มีข้อผิดพลาด

เมื่อการตรวจสอบโดยผู้ออกแบบเสร็จสิ้น การออกแบบ PCB ที่เสร็จแล้วจะถูกส่งไปยังโรงผลิต PCB เพื่อให้สามารถสร้าง PCB ได้เมื่อมาถึงโรงงานประกอบ PCB แผนการออกแบบ PCB จะต้องผ่านการตรวจสอบครั้งที่สองโดยผู้แปรรูป ซึ่งเรียกว่าการตรวจสอบการออกแบบสำหรับการผลิต (DFM)การตรวจสอบ DFM ที่เหมาะสมช่วยให้มั่นใจได้ว่าการออกแบบ PCB เป็นไปตามเกณฑ์ความคลาดเคลื่อนขั้นต่ำที่จำเป็นสำหรับการผลิตจากนั้นก็พร้อมสำหรับขั้นตอนต่อไปในกระบวนการออกแบบ: การตรวจสอบการออกแบบและคำถามด้านวิศวกรรม

-

ขั้นตอนที่สอง: การทบทวนการออกแบบและคำถามทางวิศวกรรม

ขั้นตอนสำคัญอีกประการหนึ่งของกระบวนการผลิตแผ่นวงจรพิมพ์เกี่ยวข้องกับการตรวจสอบการออกแบบเพื่อหาข้อผิดพลาดหรือข้อบกพร่องที่อาจเกิดขึ้นวิศวกรดำเนินการตรวจสอบการออกแบบและตรวจสอบทุกส่วนของการออกแบบ PCB เพื่อให้แน่ใจว่าไม่มีส่วนประกอบใดขาดหายไปหรือมีโครงสร้างที่ไม่ถูกต้องหลังจากได้รับอนุญาตจากวิศวกรแล้ว การออกแบบจะเข้าสู่ขั้นตอนการพิมพ์

ขั้นตอนที่สาม: พิมพ์การออกแบบ PCB

หลังจากการตรวจสอบทั้งหมดเสร็จสิ้น ก็สามารถพิมพ์การออกแบบ PCB ได้ไม่เหมือนกับแผนอื่นๆ เช่น ภาพวาดสถาปัตยกรรม แผน PCB จะไม่พิมพ์ออกมาบนกระดาษปกติขนาด 8.5 x 11 แผ่นจะใช้เครื่องพิมพ์ชนิดพิเศษที่เรียกว่าเครื่องพิมพ์พล็อตเตอร์แทนเครื่องพิมพ์พล็อตเตอร์สร้าง "ฟิล์ม" ของ PCBผลงานขั้นสุดท้ายของ "ฟิล์ม" นี้ดูเหมือนแผ่นใสที่เคยใช้ในโรงเรียนมาก โดยพื้นฐานแล้วเป็นฟิล์มเนกาทีฟของกระดาน

เลเยอร์ด้านในของ PCB แสดงด้วยหมึกสองสี:

-

หมึกสีดำ: ใช้สำหรับรอยทองแดงและวงจรของ PCB

-

หมึกใส: หมายถึงพื้นที่ที่ไม่นำไฟฟ้าของ PCB เช่น ฐานไฟเบอร์กลาส

-

ในชั้นนอกของการออกแบบ PCB แนวโน้มนี้จะกลับกัน หมึกใสหมายถึงเส้นของทางเดินทองแดง แต่หมึกสีดำยังหมายถึงบริเวณที่ทองแดงจะถูกลบออก

แต่ละชั้นของ PCB และหน้ากากประสานที่ให้มาจะมีฟิล์มของตัวเอง ดังนั้น PCB สองชั้นธรรมดาจึงต้องการสี่แผ่น — หนึ่งแผ่นสำหรับแต่ละชั้น และอีกแผ่นหนึ่งสำหรับหน้ากากประสานที่มาพร้อมกัน

หลังจากพิมพ์ฟิล์มแล้ว ฟิล์มจะถูกจัดเรียงและเจาะรูที่เรียกว่ารูลงทะเบียนโดยใช้เครื่องเจาะรูลงทะเบียนใช้เป็นแนวทางในการจัดแนวฟิล์มในภายหลังในกระบวนการ

-

ขั้นตอนที่สี่: การพิมพ์ทองแดงสำหรับเลเยอร์ภายใน

แกนหรือชั้นในของแผงวงจรพิมพ์จำเป็นต้องมีทองแดงส่วนเกินออกก่อนที่กระบวนการผลิต PCB จะดำเนินต่อไปได้การแกะสลักเกี่ยวข้องกับการหุ้มทองแดงที่จำเป็นบนกระดานและทำให้ส่วนที่เหลือของกระดานสัมผัสกับสารเคมีกระบวนการกัดด้วยสารเคมีจะขจัดทองแดงที่ไม่มีการป้องกันทั้งหมดออกจาก PCB เหลือไว้เพียงปริมาณที่จำเป็นของบอร์ดเท่านั้น

ขั้นตอนนี้อาจแตกต่างกันไปตามเวลาหรือปริมาณของตัวทำละลายกัดทองแดงที่ใช้PCB ขนาดใหญ่หรือที่มีโครงสร้างหนักกว่าอาจใช้ทองแดงมากกว่า ทำให้มีทองแดงจำนวนมากที่ต้องผ่านการกัดเพื่อลอกออกดังนั้น กระดานเหล่านี้จะต้องใช้เวลาหรือตัวทำละลายเพิ่มขึ้น

หากกระบวนการผลิตแผ่นวงจรพิมพ์มีไว้สำหรับการออกแบบหลายชั้น

แผงวงจรพิมพ์หลายชั้นมีขั้นตอนเพิ่มเติมเพื่ออธิบายถึงชั้นพิเศษของการออกแบบในระหว่างการผลิตขั้นตอนเหล่านี้สะท้อนหลายขั้นตอนที่ใช้ใน PCB แบบชั้นเดียวอย่างไรก็ตาม ขั้นตอนจะทำซ้ำสำหรับแต่ละชั้นของกระดานนอกจากนี้ ใน PCB หลายชั้น ฟอยล์ทองแดงมักจะแทนที่การเคลือบทองแดงระหว่างชั้น

-

การถ่ายภาพชั้นใน

การสร้างภาพชั้นในทำตามขั้นตอนเดียวกับการพิมพ์การออกแบบ PCBการออกแบบพิมพ์บนเครื่องพิมพ์พล็อตเตอร์เพื่อสร้างภาพยนตร์หน้ากากประสานสำหรับชั้นในก็พิมพ์ออกมาเช่นกันหลังจากจัดเรียงทั้งสองอย่างแล้ว เครื่องจะสร้างรูลงทะเบียนในฟิล์มเพื่อช่วยให้ฟิล์มเรียงตัวกันอย่างเหมาะสมกับเลเยอร์ในภายหลัง

หลังจากเพิ่มทองแดงลงในวัสดุลามิเนตสำหรับชั้นในแล้ว ช่างเทคนิคจะวางฟิล์มที่พิมพ์ไว้บนลามิเนตและจัดตำแหน่งโดยใช้รูลงทะเบียน

แสงอัลตราไวโอเลตจะทำให้ฟิล์มหรือที่เรียกว่าตัวต้านทานทำให้ฟิล์มแข็งขึ้น เพื่อทำให้สารเคมีในบริเวณที่มีสีอ่อนแข็งตัวลงในลายพิมพ์บริเวณที่ชุบแข็งเหล่านี้จะไม่ถูกล้างออกในระหว่างขั้นตอนการกัด ในขณะที่บริเวณที่ไม่ชุบแข็งภายใต้ฟิล์มสีเข้มจะลอกทองแดงออก

การแกะสลักชั้นใน

หลังจากทำการถ่ายภาพ พื้นที่ที่ถูกหมึกสีขาวปกคลุมจะแข็งตัววัสดุชุบแข็งนี้ช่วยปกป้องทองแดงที่อยู่ด้านล่างซึ่งจะคงอยู่บนกระดานหลังจากการกัด

ขั้นแรก ช่างเทคนิคจะล้างกระดานด้วยด่างเพื่อกำจัดตัวต้านทานที่เหลืออยู่ออกจากกระดานที่ไม่แข็งตัวการทำความสะอาดนี้เป็นการเปิดเผยพื้นที่ที่ครอบคลุมส่วนที่ไม่นำไฟฟ้าของแผงวงจรพิมพ์ต่อไป คนงานจะกัดทองแดงส่วนเกินออกจากบริเวณที่ไม่นำไฟฟ้าเหล่านี้โดยการจุ่มบอร์ดลงในตัวทำละลายทองแดงเพื่อละลายทองแดงที่สัมผัส

ต่อต้านการลอก

ขั้นตอนการลอกตัวต้านทานจะขจัดตัวต้านทานที่เหลืออยู่ซึ่งหุ้มทองแดงของชั้นในของ PCB ออกการทำความสะอาดตัวต้านทานที่เหลืออยู่ทำให้มั่นใจได้ว่าทองแดงจะไม่มีสิ่งใดมาขัดขวางการนำไฟฟ้าหลังจากถอดตัวต้านทานออกแล้ว เลเยอร์ก็พร้อมที่จะรับการตรวจสอบการออกแบบพื้นฐาน

โพสต์ Etch Punch

หมัดสลักหลังการจัดแนวเลเยอร์และเจาะรูผ่านพวกมันโดยใช้รูลงทะเบียนเป็นแนวทางเช่นเดียวกับการตรวจสอบรูและการจัดแนวในภายหลัง การเจาะเกิดขึ้นจากคอมพิวเตอร์ที่นำทางเครื่องจักรที่เรียกว่าการเจาะด้วยแสงหลังจากการเจาะด้วยแสง เลเยอร์จะย้ายไปยังการตรวจสอบด้วยแสงอัตโนมัติ (AOI) ในเลเยอร์ภายใน

-

ชั้นใน AOI

การตรวจสอบชั้นในอัตโนมัติด้วยแสงใช้คอมพิวเตอร์เพื่อตรวจสอบชั้นในอย่างระมัดระวัง เพื่อค้นหารูปแบบที่ไม่สมบูรณ์หรือแนวต้านที่อาจยังคงอยู่บนพื้นผิวหากเลเยอร์ PCB ผ่าน AOI ก็จะดำเนินต่อไปในกระบวนการ

ออกไซด์ชั้นใน

ออกไซด์ที่ใช้กับชั้นในช่วยให้มั่นใจได้ถึงการยึดเกาะที่ดีขึ้นของฟอยล์ทองแดงและชั้นอีพอกซีเรซินที่เป็นฉนวนระหว่างชั้นในและชั้นนอก

เลย์อัพ

ขั้นตอนการจัดวางในกระบวนการผลิต PCB แบบหลายชั้นเกิดขึ้นเมื่อเครื่องจักรช่วยจัดแถว ให้ความร้อน และเชื่อมชั้นเข้าด้วยกันด้วยชั้นฟอยล์ทองแดงและวัสดุฉนวนระหว่างชั้นในและชั้นนอกโดยปกติแล้ว คอมพิวเตอร์จะนำทางเครื่องจักรเหล่านี้ เนื่องจากการจัดตำแหน่งของเลเยอร์และการยึดเกาะต้องตรงกับโครงสร้างที่เหมาะสมของแผงวงจรพิมพ์

การเคลือบ

การเคลือบใช้ความร้อนและแรงดันเพื่อละลายอีพ็อกซี่ที่ยึดเกาะระหว่างชั้นPCB ที่เคลือบอย่างถูกต้องจะยึดชั้นไว้แน่นพร้อมกับฉนวนที่มีประสิทธิภาพระหว่างชั้น

การจัดตำแหน่งเอ็กซ์เรย์

เมื่อทำการเจาะบอร์ดหลายชั้นหลังจากการเคลือบ X-ray จะช่วยให้แน่ใจว่าสว่านอยู่ในแนวเดียวกันรูเหล่านี้ช่วยให้เกิดการเชื่อมต่อระหว่างชั้นของ PCB หลายชั้นดังนั้น ความแม่นยำของการจัดวางและขนาดที่สัมพันธ์กับส่วนที่เหลือของเลเยอร์และเลเยอร์อื่นๆ จึงมีความสำคัญหลังจากการจัดตำแหน่ง X-ray ของชั้นต่างๆ แผงวงจรพิมพ์จะผ่านการเจาะ เลือกขั้นตอนที่เก้าของการผลิตบอร์ด PCB แบบด้านเดียวหรือสองด้าน

ขั้นตอนที่หก: การจัดตำแหน่งเลเยอร์

หลังจากทำความสะอาดแต่ละเลเยอร์ของ PCB แล้ว ก็พร้อมสำหรับการจัดตำแหน่งเลเยอร์และการตรวจสอบด้วยแสงรูจากก่อนหน้านี้ใช้เพื่อจัดชั้นในและชั้นนอกในการจัดเรียงเลเยอร์ ช่างเทคนิคจะวางเลเยอร์ลงบนเครื่องพันช์ประเภทหนึ่งที่เรียกว่าออปติคัลพั้นช์หมัดออปติคอลขับพินลงไปตามรูเพื่อเรียงชั้นของ PCB

-

ขั้นตอนที่เจ็ด: การตรวจสอบด้วยแสงอัตโนมัติ

หลังจากเจาะด้วยแสงแล้ว เครื่องอีกเครื่องจะทำการตรวจสอบด้วยแสงเพื่อให้แน่ใจว่าไม่มีข้อบกพร่องการตรวจสอบด้วยแสงอัตโนมัตินี้มีความสำคัญอย่างยิ่ง เพราะเมื่อเลเยอร์ต่างๆ มารวมกันแล้ว ข้อผิดพลาดใดๆ ที่มีอยู่จะไม่สามารถแก้ไขได้เพื่อยืนยันว่าไม่มีข้อบกพร่อง เครื่อง AOI จะเปรียบเทียบ PCB กับการออกแบบ Extended Gerber ซึ่งทำหน้าที่เป็นแบบจำลองของผู้ผลิต

หลังจากที่ PCB ผ่านการตรวจสอบด้วยแสงแล้ว — นั่นคือทั้งช่างเทคนิคและเครื่อง AOI ไม่พบข้อบกพร่องใด ๆ — ก็จะเข้าสู่ขั้นตอนสองสามขั้นตอนสุดท้ายของการผลิต PCB และการผลิต

ขั้นตอน AOI มีความสำคัญอย่างยิ่งต่อการทำงานของแผงวงจรพิมพ์หากไม่มีสิ่งนี้ บอร์ดที่อาจเกิดการลัดวงจร ไม่ตรงตามข้อกำหนดการออกแบบ หรือมีทองแดงส่วนเกินที่ไม่ได้ถูกนำออกระหว่างการกัดลายอาจผ่านกระบวนการที่เหลือได้AOI ป้องกันไม่ให้บอร์ดที่มีข้อบกพร่องเกิดขึ้นโดยทำหน้าที่เป็นจุดตรวจสอบคุณภาพระหว่างกระบวนการผลิตต่อมา กระบวนการนี้ทำซ้ำสำหรับชั้นนอกหลังจากที่วิศวกรสร้างภาพและแกะสลักเสร็จสิ้น

ขั้นตอนที่แปด: การเคลือบเลเยอร์ PCB

ในขั้นตอนที่หก เลเยอร์ PCB จะถูกรวมเข้าด้วยกันเพื่อรอการเคลือบเมื่อเลเยอร์ได้รับการยืนยันว่าไม่มีข้อบกพร่อง ก็พร้อมที่จะหลอมรวมกระบวนการเคลือบ PCB ทำได้สองขั้นตอน: ขั้นตอนการจัดวางและขั้นตอนการเคลือบ

ด้านนอกของ PCB ทำจากชิ้นส่วนของไฟเบอร์กลาสที่ได้รับการแช่ไว้ล่วงหน้า/เคลือบด้วยอีพอกซีเรซินชิ้นส่วนดั้งเดิมของวัสดุพิมพ์ยังหุ้มด้วยชั้นฟอยล์ทองแดงบาง ๆ ซึ่งตอนนี้มีการแกะสลักสำหรับร่องรอยทองแดงเมื่อชั้นนอกและชั้นในพร้อมแล้วก็ถึงเวลาดันเข้าด้วยกัน

-

การประกบชั้นเหล่านี้ทำได้โดยใช้ที่หนีบโลหะบนโต๊ะกดแบบพิเศษแต่ละชั้นพอดีกับโต๊ะโดยใช้หมุดพิเศษช่างเทคนิคที่ทำกระบวนการเคลือบจะเริ่มต้นด้วยการวางชั้นของอีพอกซีเรซินที่เคลือบไว้ล่วงหน้าซึ่งเรียกว่าการชุบล่วงหน้าหรือพรีเพรก — บนอ่างวางแนวของโต๊ะมีการวางชั้นซับสเตรตเหนือเรซินที่ชุบไว้ล่วงหน้า ตามด้วยชั้นฟอยล์ทองแดงในทางกลับกัน ฟอยล์ทองแดงจะตามมาด้วยแผ่นเรซินที่ชุบไว้ล่วงหน้าจำนวนมากขึ้น ซึ่งจากนั้นจะเสร็จสิ้นด้วยชิ้นส่วนของทองแดงชิ้นสุดท้ายที่เรียกว่าแผ่นกด

เมื่อแผ่นกดทองแดงเข้าที่แล้ว สแต็คก็พร้อมที่จะกดช่างเทคนิคนำไปกดเชิงกลและกดเลเยอร์ลงและเข้าด้วยกันส่วนหนึ่งของกระบวนการนี้ หมุดจะถูกตอกลงไปตามชั้นต่างๆ เพื่อให้แน่ใจว่าหมุดยึดได้ถูกต้อง

หากเลเยอร์ได้รับการแก้ไขอย่างเหมาะสม สแต็ก PCB จะถูกนำไปยังแท่นพิมพ์ถัดไป ซึ่งก็คือแท่นพิมพ์เคลือบเครื่องเคลือบบัตรใช้แผ่นความร้อนคู่หนึ่งเพื่อใช้ทั้งความร้อนและแรงกดกับชั้นซ้อนกันความร้อนของเพลตจะละลายอีพ็อกซี่ด้านในของพรีเพก และแรงดันจากการกดจะหลอมรวมกันเพื่อหลอมรวมชั้นของ PCB เข้าด้วยกัน

เมื่อเลเยอร์ PCB ถูกกดเข้าด้วยกัน จะมีการแกะกล่องเล็กน้อยที่ต้องทำช่างเทคนิคจำเป็นต้องถอดเพลตกดด้านบนและพินจากก่อนหน้านี้ ซึ่งจะทำให้สามารถดึง PCB จริงออกมาได้ฟรี

ขั้นตอนที่เก้า: การขุดเจาะ

-

ก่อนการเจาะ จะใช้เครื่องเอ็กซ์เรย์เพื่อหาจุดที่เจาะจากนั้นจึงทำการเจาะรูลงทะเบียน/นำทางเพื่อให้สามารถยึดสแต็ก PCB ได้ก่อนที่จะทำการเจาะรูที่เฉพาะเจาะจงมากขึ้นเมื่อถึงเวลาเจาะรูเหล่านี้ จะใช้สว่านที่ควบคุมด้วยคอมพิวเตอร์เพื่อสร้างรูเอง โดยใช้ไฟล์จากการออกแบบ Extended Gerber เป็นแนวทาง

เมื่อการเจาะเสร็จสิ้น ทองแดงเพิ่มเติมที่เหลืออยู่ที่ขอบจะถูกยื่นออก

ขั้นตอนที่สิบ: การชุบ PCB

หลังจากเจาะแผงเรียบร้อยแล้วก็พร้อมชุบได้เลยกระบวนการชุบใช้สารเคมีเพื่อหลอมรวมชั้นต่างๆ ของ PCB เข้าด้วยกันหลังจากทำความสะอาดอย่างทั่วถึงแล้ว PCB จะถูกอาบด้วยสารเคมีหลายชุดส่วนหนึ่งของกระบวนการอาบน้ำนี้เคลือบแผงด้วยชั้นทองแดงหนาไมครอน ซึ่งวางทับชั้นบนสุดและเข้าไปในรูที่เพิ่งเจาะ

ก่อนที่รูจะเต็มไปด้วยทองแดง พวกมันเพียงแค่ทำหน้าที่เปิดพื้นผิวไฟเบอร์กลาสที่ประกอบเป็นแผงด้านในการอาบน้ำรูเหล่านั้นด้วยทองแดงจะครอบคลุมผนังของรูที่เจาะก่อนหน้านี้

-

ขั้นตอนที่สิบเอ็ด: การถ่ายภาพชั้นนอก

ก่อนหน้านี้ในกระบวนการ (ขั้นตอนที่สี่) มีการใช้ช่างภาพกับแผง PCBในขั้นตอนที่ 11 ถึงเวลาที่จะใช้ photoresist อีกชั้นหนึ่งอย่างไรก็ตาม เวลานี้ช่างภาพจะใช้กับเลเยอร์ภายนอกเท่านั้น เนื่องจากยังจำเป็นต้องถ่ายภาพเมื่อเคลือบชั้นนอกด้วยโฟโตเรสซิสต์และอิมเมจแล้ว ก็ชุบด้วยวิธีเดียวกับที่เคลือบชั้นในของ PCB ในขั้นตอนที่แล้วอย่างไรก็ตาม แม้ว่ากระบวนการจะเหมือนกัน แต่ชั้นนอกจะได้รับการชุบดีบุกเพื่อช่วยป้องกันทองแดงที่อยู่ชั้นนอก

ขั้นตอนที่สิบสอง: การแกะสลักชั้นนอก

เมื่อถึงเวลาต้องกัดผิวชั้นนอกเป็นครั้งสุดท้าย ดีบุกการ์ดจะช่วยป้องกันทองแดงในระหว่างกระบวนการกัดทองแดงที่ไม่ต้องการใดๆ จะถูกกำจัดออกโดยใช้ตัวทำละลายทองแดงตัวเดิม โดยดีบุกจะปกป้องทองแดงที่มีค่าของบริเวณที่กัด

ความแตกต่างหลักประการหนึ่งระหว่างการกัดชั้นในและชั้นนอกครอบคลุมพื้นที่ที่ต้องการลบออกในขณะที่ชั้นในใช้หมึกสีเข้มสำหรับบริเวณที่เป็นสื่อกระแสไฟฟ้า และหมึกสีใสสำหรับพื้นผิวที่ไม่นำไฟฟ้า หมึกเหล่านี้จะกลับด้านสำหรับชั้นนอกดังนั้นชั้นที่ไม่นำไฟฟ้าจึงมีหมึกสีเข้มปกคลุม และทองแดงมีหมึกสีอ่อนหมึกสีอ่อนนี้ช่วยให้การชุบดีบุกครอบคลุมทองแดงและปกป้องทองแดงวิศวกรจะขจัดทองแดงที่ไม่จำเป็นและการเคลือบตัวต้านทานที่เหลืออยู่ระหว่างการกัด เพื่อเตรียมชั้นนอกสำหรับ AOI และการปิดผิวประสาน

ขั้นตอนที่สิบสาม: ชั้นนอก AOI

เช่นเดียวกับชั้นใน ชั้นนอกต้องผ่านการตรวจสอบด้วยแสงอัตโนมัติเช่นกันการตรวจสอบด้วยแสงนี้ทำให้มั่นใจได้ว่าเลเยอร์เป็นไปตามข้อกำหนดที่แน่นอนของการออกแบบนอกจากนี้ยังตรวจสอบว่าขั้นตอนก่อนหน้านี้ได้ลบทองแดงส่วนเกินทั้งหมดออกจากชั้นเพื่อสร้างแผงวงจรพิมพ์ที่ทำงานได้อย่างถูกต้องซึ่งจะไม่สร้างการเชื่อมต่อทางไฟฟ้าที่ไม่เหมาะสม

-

ขั้นตอนที่สิบสี่: การประยุกต์ใช้หน้ากากประสาน

แผงจำเป็นต้องทำความสะอาดอย่างละเอียดก่อนที่จะใช้หน้ากากประสานเมื่อทำความสะอาดแล้ว แต่ละแผงจะมีฟิล์มอีพ็อกซี่หมึกและหน้ากากประสานปิดพื้นผิวจากนั้นแสงอัลตราไวโอเลตจะกระทบกับบอร์ดเพื่อระบุตำแหน่งที่ต้องถอดหน้ากากประสานออก

เมื่อช่างเทคนิคถอดหน้ากากประสานออกแล้ว แผงวงจรจะเข้าไปในเตาอบเพื่อรักษาหน้ากากหน้ากากนี้ให้การปกป้องทองแดงของบอร์ดเป็นพิเศษจากความเสียหายที่เกิดจากการกัดกร่อนและออกซิเดชัน

ขั้นตอนที่สิบห้า: แอปพลิเคชันซิลค์สกรีน & แอปพลิเคชันพื้นผิวสำเร็จ

เนื่องจาก PCBs จำเป็นต้องมีข้อมูลบนบอร์ดโดยตรง ผู้ผลิตจึงต้องพิมพ์ข้อมูลที่สำคัญบนพื้นผิวของบอร์ดในกระบวนการที่เรียกว่าการพิมพ์ซิลค์สกรีนหรือการพิมพ์ตามตำนานข้อมูลนี้มีดังต่อไปนี้:

- หมายเลขประจำตัวบริษัท

- ป้ายเตือน

-

หลังจากพิมพ์ข้อมูลข้างต้นลงบนแผงวงจรพิมพ์แล้ว มักใช้เครื่องพิมพ์อิงค์เจ็ต PCB เคลือบพื้นผิวแล้วจากนั้นจึงดำเนินการต่อไปยังขั้นตอนการทดสอบ การตัด และการตรวจสอบ

-

-

ขั้นตอนที่สิบหก: จบ PCB

การตกแต่ง PCB จำเป็นต้องชุบด้วยวัสดุนำไฟฟ้า เช่น:

เงินแช่: การสูญเสียสัญญาณต่ำ, ปราศจากสารตะกั่ว, เป็นไปตามข้อกำหนด RoHS, พื้นผิวสามารถออกซิไดซ์และทำให้เสื่อมเสียได้

ทองแข็ง: ทนทาน อายุการเก็บรักษานาน เป็นไปตาม RoHS ไร้สารตะกั่ว ราคาแพง

-

วัสดุที่ถูกต้องขึ้นอยู่กับข้อกำหนดการออกแบบและงบประมาณของลูกค้าอย่างไรก็ตาม การใช้พื้นผิวดังกล่าวสร้างลักษณะสำคัญสำหรับ PCBพื้นผิวช่วยให้แอสเซมเบลอร์สามารถติดตั้งชิ้นส่วนอิเล็กทรอนิกส์ได้โลหะยังหุ้มทองแดงเพื่อป้องกันทองแดงจากปฏิกิริยาออกซิเดชันที่อาจเกิดขึ้นเมื่อสัมผัสกับอากาศ

-

-

ขั้นตอนที่สิบเจ็ด: การทดสอบความน่าเชื่อถือทางไฟฟ้า

หลังจาก PCB ได้รับการเคลือบและบ่ม (หากจำเป็น) ช่างเทคนิคจะทำการทดสอบไฟฟ้าของแบตเตอรี่ในบริเวณต่างๆ ของ PCB เพื่อให้แน่ใจว่าสามารถใช้งานได้การทดสอบทางไฟฟ้าต้องเป็นไปตามมาตรฐาน IPC-9252 แนวทางและข้อกำหนดสำหรับการทดสอบทางไฟฟ้าของแผ่นพิมพ์ที่ไม่มีประชากรการทดสอบหลักที่ดำเนินการคือการทดสอบความต่อเนื่องของวงจรและการแยกวงจรการทดสอบความต่อเนื่องของวงจรจะตรวจสอบการตัดการเชื่อมต่อใดๆ ใน PCB ซึ่งเรียกว่า "เปิด"ในทางกลับกัน การทดสอบการแยกวงจรจะตรวจสอบค่าการแยกของชิ้นส่วนต่างๆ ของ PCB เพื่อดูว่ามีการลัดวงจรหรือไม่ในขณะที่การทดสอบทางไฟฟ้าส่วนใหญ่มีไว้เพื่อให้มั่นใจในฟังก์ชันการทำงาน การทดสอบนี้ยังทำงานเป็นการทดสอบว่าการออกแบบ PCB เริ่มแรกนั้นสอดคล้องกับกระบวนการผลิตได้ดีเพียงใด

นอกเหนือจากการทดสอบความน่าเชื่อถือทางไฟฟ้าขั้นพื้นฐานแล้ว ยังมีการทดสอบอื่นๆ ที่สามารถใช้เพื่อระบุว่า PCB ใช้งานได้หรือไม่หนึ่งในการทดสอบหลักที่ใช้ในการทำเช่นนี้เรียกว่าการทดสอบ "เตียงของตะปู"ในระหว่างข้อความนี้ มีการติดสปริงหลายตัวเข้ากับจุดทดสอบบนแผงวงจรจากนั้นสปริงฟิกซ์เจอร์จะทดสอบจุดทดสอบบนแผงวงจรด้วยแรงกดสูงสุด 200 กรัม เพื่อดูว่า PCB ทนต่อการสัมผัสแรงดันสูงที่จุดทดสอบได้ดีเพียงใด

หาก PCB ผ่านการทดสอบความน่าเชื่อถือทางไฟฟ้า และการทดสอบอื่นๆ ที่ผู้ผลิตเลือกใช้ ก็สามารถดำเนินการต่อไปยังขั้นตอนถัดไปได้: การกำหนดเส้นทางและการตรวจสอบ

ขั้นตอนที่สิบแปด: การทำโปรไฟล์และกำหนดเส้นทางออก

การทำโปรไฟล์ต้องใช้วิศวกรการผลิตในการระบุรูปร่างและขนาดของแผงวงจรพิมพ์แต่ละชิ้นที่ตัดออกจากกระดานก่อสร้างโดยทั่วไป ข้อมูลนี้จะอยู่ในไฟล์ Gerber ของการออกแบบขั้นตอนการทำโปรไฟล์นี้แนะนำกระบวนการกำหนดเส้นทางโดยการตั้งโปรแกรมว่าเครื่องควรสร้างคะแนนบนกระดานก่อสร้าง

การกำหนดเส้นทางหรือการให้คะแนนช่วยให้แยกกระดานได้ง่ายขึ้นเราเตอร์หรือเครื่อง CNC สร้างชิ้นส่วนเล็กๆ ตามขอบกระดานขอบเหล่านี้สามารถปล่อยให้บอร์ดหักได้อย่างรวดเร็วโดยไม่เสียหาย

อย่างไรก็ตาม ผู้ผลิตบางรายอาจเลือกใช้ร่องตัววีแทนเครื่องนี้จะทำการตัดรูปตัววีตามด้านข้างของกระดาน

ตัวเลือกทั้งสองสำหรับการให้คะแนน PCBs จะช่วยให้บอร์ดแยกออกจากกันได้อย่างหมดจดโดยที่บอร์ดไม่แตกหลังจากให้คะแนนกระดานแล้ว ผู้ประกอบจะแยกออกจากกระดานก่อสร้างเพื่อย้ายไปยังขั้นตอนต่อไป

ขั้นตอนที่สิบเก้า: การตรวจสอบคุณภาพและการตรวจสอบด้วยสายตา

หลังจากให้คะแนนและแยกบอร์ดออกจากกัน PCB จะต้องผ่านการตรวจสอบขั้นสุดท้ายหนึ่งครั้งก่อนที่จะบรรจุและจัดส่งการตรวจสอบขั้นสุดท้ายนี้เป็นการยืนยันหลายแง่มุมของการสร้างกระดาน:

- ขนาดรูต้องตรงกันในทุกชั้นและเป็นไปตามข้อกำหนดการออกแบบ

- ขนาดของบอร์ดต้องเป็นไปตามข้อกำหนดการออกแบบ

- ผู้ผลิตจะต้องรับประกันความสะอาดว่าบอร์ดไม่มีฝุ่นเกาะ

- กระดานสำเร็จรูปต้องไม่มีเสี้ยนหรือคม

- บอร์ดทั้งหมดที่ไม่ผ่านการทดสอบความน่าเชื่อถือทางไฟฟ้าจะต้องได้รับการซ่อมแซมและทดสอบใหม่

-

ขั้นตอนที่ยี่สิบ: บรรจุภัณฑ์และการจัดส่ง

ขั้นตอนสุดท้ายของการผลิต PCB คือบรรจุภัณฑ์และการจัดส่งบรรจุภัณฑ์โดยทั่วไปเกี่ยวข้องกับวัสดุที่ปิดผนึกรอบแผงวงจรพิมพ์เพื่อป้องกันฝุ่นและวัสดุแปลกปลอมอื่นๆ คล้ายกับบรรจุภัณฑ์สุญญากาศจากนั้นบอร์ดที่ปิดสนิทจะเข้าสู่ภาชนะที่ป้องกันไม่ให้เกิดความเสียหายระหว่างการขนส่งสุดท้ายก็ออกไปส่งของให้ลูกค้า

วิธีการใช้กระบวนการผลิต PCB ที่มีประสิทธิภาพ

บ่อยครั้งที่กระบวนการออกแบบและการผลิตของการผลิต PCB มีเอนทิตีที่แตกต่างกันอยู่เบื้องหลังในหลายกรณี ผู้ผลิตตามสัญญา (CM) อาจประดิษฐ์แผงวงจรพิมพ์ตามการออกแบบที่สร้างขึ้นโดยผู้ผลิตอุปกรณ์ดั้งเดิม (OEM)การทำงานร่วมกันในส่วนประกอบ ข้อควรพิจารณาในการออกแบบ รูปแบบไฟล์ และวัสดุของบอร์ดระหว่างกลุ่มเหล่านี้จะช่วยให้มั่นใจได้ถึงกระบวนการที่มีประสิทธิภาพและการเปลี่ยนระหว่างเฟสต่างๆ อย่างราบรื่น

ส่วนประกอบ

ผู้ออกแบบควรปรึกษากับผู้ผลิตเกี่ยวกับส่วนประกอบที่มีอยู่ตามหลักการแล้ว ผู้แปรรูปจะมีส่วนประกอบทั้งหมดที่จำเป็นสำหรับการออกแบบอยู่ในมือหากมีบางอย่างขาดหายไป นักออกแบบและผู้ประดิษฐ์จะต้องหาจุดประนีประนอมเพื่อให้แน่ใจว่าการผลิตจะเร็วขึ้นในขณะที่ยังคงเป็นไปตามข้อกำหนดการออกแบบขั้นต่ำ

ข้อควรพิจารณาเกี่ยวกับการออกแบบเพื่อการผลิต (DFM)

การออกแบบเพื่อการผลิตพิจารณาว่าการออกแบบสามารถดำเนินการผ่านขั้นตอนต่างๆ ของกระบวนการผลิตได้ดีเพียงใดบ่อยครั้งที่ผู้แปรรูป ซึ่งมักจะเป็น CM จะมีชุดแนวทาง DFM สำหรับโรงงานของตนที่ OEM สามารถปรึกษาได้ในระหว่างขั้นตอนการออกแบบผู้ออกแบบสามารถขอแนวทาง DFM เหล่านี้เพื่อแจ้งการออกแบบ PCB เพื่อปรับให้เข้ากับกระบวนการผลิตของผู้ผลิต

รูปแบบไฟล์

การสื่อสารระหว่าง OEM และ CM เป็นสิ่งสำคัญเพื่อให้แน่ใจว่าการผลิต PCB เสร็จสมบูรณ์ตามข้อกำหนดการออกแบบของ OEMทั้งสองกลุ่มต้องใช้รูปแบบไฟล์เดียวกันสำหรับการออกแบบการทำเช่นนั้นจะป้องกันข้อผิดพลาดหรือข้อมูลสูญหายที่อาจเกิดขึ้นในกรณีที่ไฟล์ต้องเปลี่ยนรูปแบบ

วัสดุกระดาน

OEM อาจออกแบบแผงวงจรพิมพ์ด้วยวัสดุราคาแพงกว่าที่ CM คาดการณ์ไว้ทั้งสองฝ่ายต้องยอมรับวัสดุที่มีอยู่ในมือและสิ่งที่จะทำงานได้ดีที่สุดสำหรับการออกแบบ PCB ในขณะที่ยังคงรักษาต้นทุนที่คุ้มค่าสำหรับผู้ซื้อรายสุดท้าย

ติดต่อวงจรมิลเลนเนียมสำหรับคำถาม

วิศวกรรมคุณภาพสูงและการผลิต PCBs เป็นองค์ประกอบที่สำคัญของการทำงานของแผงวงจรในอุปกรณ์อิเล็กทรอนิกส์การทำความเข้าใจความซับซ้อนของกระบวนการและเหตุใดแต่ละขั้นตอนจึงต้องเกิดขึ้น จะช่วยให้คุณเข้าใจต้นทุนและความพยายามที่ใส่ลงไปในแผงวงจรพิมพ์แต่ละแผ่นได้ดีขึ้น

เมื่อบริษัทของคุณต้องการ PCB สำหรับงานใด ๆ โปรดติดต่อเราที่ Millennium Circuits Limitedเราทำงานเพื่อจัดหาแผงวงจรพิมพ์ชุดเล็กและชุดใหญ่ในราคาที่แข่งขันได้ให้กับลูกค้าของเรา

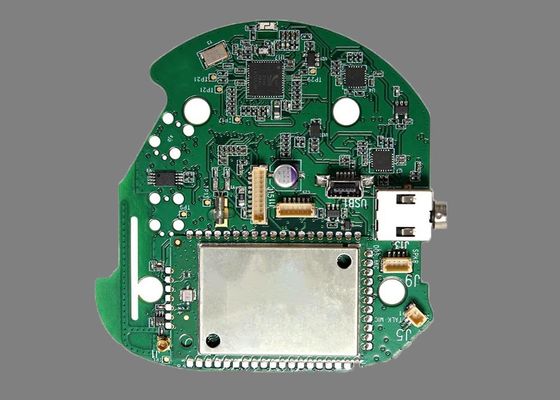

1. การผลิต PCB

2. PCBA แบบครบวงจร: การจัดหาส่วนประกอบ PCB + + SMD และการประกอบผ่านรู

3. โคลน PCB, วิศวกรรมย้อนกลับ PCB

Global Well Electronic Inc. เป็นผู้จัดหาโซลูชัน PCB ระดับมืออาชีพจากเซินเจิ้น ประเทศจีน โดยผสานรวมการผลิตและการประมวลผลแผงวงจร PCB, การประมวลผลและการติดตั้ง STM, PCBA OEM, การจัดซื้อส่วนประกอบ, การออกแบบ PCB/PCBA แบบกำหนดเอง-การผลิต- บริษัทแผงวงจร PCB ครบวงจรที่มี บริการเบ็ดเสร็จในจุดเดียวของผลิตภัณฑ์แปรรูป-ประกอบ-สำเร็จรูปบริษัทมีระบบซัพพลายเชนที่แข็งแกร่ง ทีมงานที่ทำงานร่วมกันอย่างมืออาชีพและมีประสิทธิภาพ ระบบควบคุมคุณภาพที่สมบูรณ์และสมบูรณ์แบบ และปรัชญาการดำเนินธุรกิจที่ซื่อสัตย์และน่าเชื่อถือ ลูกค้าต้องมาก่อน และนำเสนอผลิตภัณฑ์ให้ทุกคนในราคาต่ำ คุณภาพที่เชื่อถือได้ ระดับสูง - บริการที่มีคุณภาพและบริการหลังการขายลูกค้า.

เราให้บริการโซลูชั่น PCB แบบครบวงจรตั้งแต่การออกแบบ PCB ไปจนถึงการผลิตจำนวนมากขั้นสุดท้าย รวมถึงการผลิตและการประกอบ PCB การจัดหาส่วนประกอบ สเตนซิลสำหรับวางประสาน การเคลือบที่สอดคล้องกัน และอื่นๆให้บริการด้านอิเล็กทรอนิกส์ระดับโลก รวมถึงการควบคุมอุตสาหกรรม อิเล็กทรอนิกส์ทางการแพทย์ อุปกรณ์ทางทหาร การสื่อสารด้วยพลังงาน อิเล็กทรอนิกส์ยานยนต์ ปัญญาประดิษฐ์ AI บ้านอัจฉริยะ และอุตสาหกรรมอื่นๆ

โรงงานของเราตั้งอยู่ในเซินเจิ้น และมีพนักงานเกือบ 300 คน สายการผลิตมากกว่า 30 สาย ได้แก่ SMT, DIP, การเชื่อมอัตโนมัติ, การทดสอบอายุและการประกอบเรามีเครื่อง SMT จากญี่ปุ่นและเกาหลี, เครื่องพิมพ์วางประสานอัตโนมัติ, เครื่องตรวจสอบการวางประสาน (SPI) 12 โซนอุณหภูมิ reflow เครื่องบัดกรี, เครื่องตรวจจับ AOI, เครื่องตรวจจับ X-RAY, เครื่องบัดกรีคลื่น, EM PCB, เครื่องจ่าย, เครื่องพิมพ์เลเซอร์ ฯลฯ ., การกำหนดค่าบรรทัดที่แตกต่างกันสามารถตอบสนองความต้องการจากใบสั่งตัวอย่างขนาดเล็กไปจนถึงการจัดส่งจำนวนมาก

บริษัทของเราได้รับการรับรองระบบคุณภาพ ISO 9001 และการรับรองระบบ ISO 14001ด้วยขั้นตอนการทดสอบที่หลากหลาย ผลิตภัณฑ์ของเราจึงเป็นไปตามมาตรฐานระบบคุณภาพอย่างเคร่งครัด

กล่องใหญ่: ขนาด 35×32×40 ซม.

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร!

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร! กรุณาตรวจสอบอีเมลของคุณ!

กรุณาตรวจสอบอีเมลของคุณ!  ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร!

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร! กรุณาตรวจสอบอีเมลของคุณ!

กรุณาตรวจสอบอีเมลของคุณ!