Tworzenie filmów w poprzednim kroku ma na celu wytyczenie figury ścieżki miedzianej.Teraz nadszedł czas, aby wydrukować rysunek na folii na folii miedzianej.

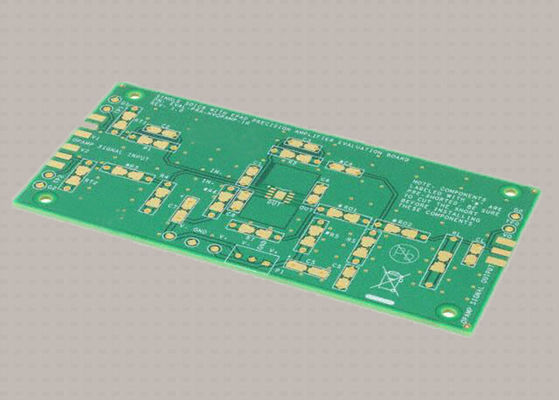

Ten krok w produkcji PCB przygotowuje do wykonania rzeczywistej płytki PCB.Podstawowa forma PCB obejmuje płytę laminowaną, której materiałem rdzenia jest żywica epoksydowa i włókno szklane, zwane również materiałem podłoża.Laminat służy jako idealny korpus do przyjmowania miedzi, która tworzy strukturę PCB.Materiał podłoża zapewnia solidny i odporny na kurz punkt wyjścia dla płytki drukowanej.Miedź jest wstępnie klejona po obu stronach.Proces polega na usunięciu miedzi, aby odsłonić projekt z filmów.

W konstrukcji PCB czystość ma znaczenie.Laminat po stronie miedzi jest czyszczony i przekazywany do odkażonego środowiska.Na tym etapie ważne jest, aby na laminacie nie osadzały się cząsteczki kurzu.Zbłąkana drobina brudu może w przeciwnym razie spowodować zwarcie lub pozostanie otwartego obwodu.

Następnie czysty panel otrzymuje warstwę światłoczułej folii zwanej fotorezystem.Fotorezyst składa się z warstwy fotoreaktywnych substancji chemicznych, które twardnieją po wystawieniu na działanie światła ultrafioletowego.Zapewnia to dokładne dopasowanie kliszy fotograficznej do fotorezystora.Folie pasują do kołków, które utrzymują je na miejscu nad panelem laminatu.

Folia i tektura ustawiają się w linii i otrzymują podmuch światła UV.Światło przechodzi przez przezroczyste części filmu, utwardzając fotorezystor na miedzianej warstwie pod spodem.Czarny atrament z plotera zapobiega przedostawaniu się światła do miejsc, które nie mają stwardnieć i które są przeznaczone do usunięcia.

Po przygotowaniu płyta jest myta roztworem alkalicznym, który usuwa wszelkie pozostałości fotorezystu, które pozostały nieutwardzone.Końcowe mycie ciśnieniowe usuwa wszystko, co pozostało na powierzchni.Płyta jest następnie suszona.

Produkt wychodzi z maską odpowiednio pokrywającą obszary miedziane, które mają pozostać w ostatecznej formie.Technik sprawdza tablice, aby upewnić się, że na tym etapie nie wystąpiły żadne błędy.Cały opór obecny w tym momencie oznacza miedź, która pojawi się w gotowej płytce drukowanej.

Ten krok dotyczy tylko desek z więcej niż dwiema warstwami.Proste płyty dwuwarstwowe przechodzą od razu do wiercenia.Płyty wielowarstwowe wymagają więcej kroków.

Krok 4: Usuwanie niechcianej miedzi

Po usunięciu fotorezystu i utwardzonym rezyście pokrywającym miedź, którą chcemy zachować, płytka przechodzi do następnego etapu: usunięcia niechcianej miedzi.Tak jak roztwór alkaliczny usunął maskę, silniejszy preparat chemiczny zjada nadmiar miedzi.Kąpiel w roztworze rozpuszczalnika miedzi usuwa całą odsłoniętą miedź.Tymczasem pożądana miedź pozostaje w pełni chroniona pod utwardzoną warstwą fotorezystu.

Nie wszystkie płyty miedziane są sobie równe.Niektóre cięższe płyty wymagają większych ilości rozpuszczalnika miedzi i różnych długości ekspozycji.Na marginesie, cięższe płyty miedziane wymagają dodatkowej uwagi przy rozstawie ścieżek.Bardzostandardowe płytki PCBopierać się na podobnej specyfikacji.

Teraz, gdy rozpuszczalnik usunął niechcianą miedź, utwardzona maska zabezpieczająca preferowaną miedź wymaga zmycia.Zadanie to spełnia inny rozpuszczalnik.Płytka teraz lśni jedynie miedzianym podłożem niezbędnym dla PCB.

Krok 5: Wyrównanie warstw i kontrola optyczna

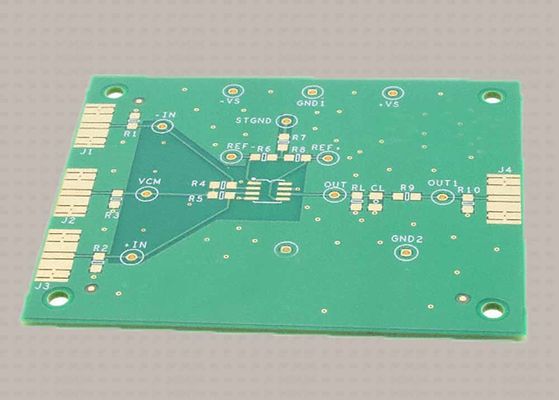

Gdy wszystkie warstwy są czyste i gotowe, warstwy wymagają wyrównywania stempli, aby upewnić się, że wszystkie są wyrównane.Otwory rejestracyjne wyrównują warstwy wewnętrzne z zewnętrznymi.Technik umieszcza warstwy w maszynie zwanej stemplem optycznym, która umożliwia dokładną zgodność, dzięki czemu otwory rejestracyjne są dokładnie dziurkowane.

Po złożeniu warstw nie ma możliwości poprawienia błędów występujących na warstwach wewnętrznych.Inna maszyna przeprowadza automatyczną kontrolę optyczną paneli w celu potwierdzenia całkowitego braku wad.Za model służy oryginalny projekt firmy Gerber, który otrzymał producent.Maszyna skanuje warstwy za pomocą czujnika laserowego i przystępuje do elektronicznego porównania obrazu cyfrowego z oryginalnym plikiem Gerber.

Jeśli maszyna wykryje niezgodność, porównanie jest wyświetlane na monitorze, aby technik mógł je ocenić.Gdy warstwa przejdzie kontrolę, przechodzi do końcowych etapów produkcji PCB.

Krok 6: Nakładanie warstw i wiązanie

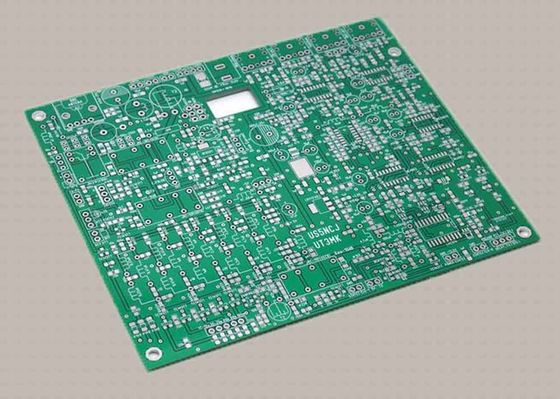

Na tym etapie płytka drukowana nabiera kształtu.Wszystkieoddzielne warstwy czekają na połączenie.Gdy warstwy są gotowe i potwierdzone, po prostu muszą się połączyć.Warstwy zewnętrzne muszą łączyć się z podłożem.Proces przebiega w dwóch etapach: nakładanie warstw i łączenie.

Materiał warstwy zewnętrznej składa się z arkuszy włókna szklanego, wstępnie zaimpregnowanego żywicą epoksydową.Skrót tego nazywa się prepreg.Cienka folia miedziana pokrywa również górną i dolną część oryginalnego podłoża, na którym znajdują się wytrawiane ślady miedzi.Teraz nadszedł czas, aby połączyć je razem.

Klejenie odbywa się na ciężkim stalowym stole z metalowymi zaciskami.Warstwy bezpiecznie pasują do kołków przymocowanych do stołu.Wszystko musi ściśle przylegać, aby zapobiec przesuwaniu się podczas wyrównywania.

Technik rozpoczyna od umieszczenia warstwy prepregu na misce wyrównującej.Warstwa podłoża układana jest na prepregu przed położeniem blachy miedzianej.Kolejne arkusze prepregu leżą na warstwie miedzi.Na koniec zestaw uzupełniają folia aluminiowa i miedziana płyta dociskowa.Teraz jest przygotowany do prasowania.

Cała operacja przechodzi automatyczną rutynę uruchamianą przez komputer prasy klejącej.Komputer koordynuje proces nagrzewania komina, punkt, w którym należy zastosować nacisk i kiedy pozwolić stosowi ostygnąć z kontrolowaną szybkością.

Następnie następuje pewna ilość rozpakowań.Po uformowaniu wszystkich warstw w super kanapkę chwały PCB, technik po prostu rozpakowuje wielowarstwowy produkt PCB.Wystarczy usunąć kołki ograniczające i wyrzucić górną płytę dociskową.Dobro PCB wyłania się zwycięsko ze skorupy aluminiowych płyt dociskowych.Folia miedziana zawarta w procesie pozostaje jako warstwa zewnętrzna PCB.

Krok 7: Wywierć

Na koniec w desce wierci się otwory.Wszystkie komponenty, które mają pojawić się później, takie jak połączenia miedziane przez otwory i elementy ołowiane, polegają na dokładności precyzyjnych otworów.Otwory są wiercone na szerokość włosa – wiertło osiąga średnicę 100 mikronów, podczas gdy włos osiąga średnicę 150 mikronów.

Aby znaleźć położenie celów wiertniczych, lokalizator rentgenowski identyfikuje właściwe miejsca docelowe wiertła.Następnie wierci się odpowiednie otwory rejestracyjne, aby zabezpieczyć stos dla szeregu bardziej szczegółowych otworów.

Przed wierceniem technik umieszcza płytkę z materiału buforowego pod celem wiertła, aby zapewnić wykonanie czystego odwiertu.Materiał wyjścia zapobiega niepotrzebnym rozdarciom na wyjściach wiertła.

Komputer steruje każdym mikroruchem wiertła - to naturalne, że produkt, który decyduje o zachowaniu maszyn, opiera się na komputerach.Sterowana komputerowo maszyna wykorzystuje plik wiercenia z oryginalnego projektu do identyfikacji odpowiednich miejsc do wiercenia.

Wiertarki wykorzystują napędzane powietrzem wrzeciona, które obracają się z prędkością 150 000 obr./min.Przy tej prędkości można by pomyśleć, że wiercenie odbywa się błyskawicznie, ale jest wiele otworów do wywiercenia.Przeciętna płytka drukowana zawiera ponad sto nienaruszonych punktów.Podczas wiercenia każdy potrzebuje swojego szczególnego momentu z wiertłem, więc wymaga to czasu.W otworach znajdują się później przelotki i mechaniczne otwory montażowe dla płytki drukowanej.Ostateczne mocowanie tych części następuje później, po platerowaniu.

Po zakończeniu wiercenia dodatkowa miedź, która pokrywa krawędzie płyty produkcyjnej, jest usuwana za pomocą narzędzia profilującego.

Krok 8: Poszycie i osadzanie miedzi

Po wierceniu panel przesuwa się na poszycie.Proces łączy ze sobą różne warstwy za pomocą osadzania chemicznego.Po dokładnym oczyszczeniu panel przechodzi serię kąpieli chemicznych.Podczas kąpieli proces osadzania chemicznego osadza cienką warstwę miedzi o grubości około jednego mikrona na powierzchni panelu.Miedź trafia do niedawno wywierconych otworów.

Przed tym etapem wewnętrzna powierzchnia otworów po prostu odsłania materiał z włókna szklanego, który stanowi wnętrze panelu.Wanny miedziane całkowicie pokrywają lub pokrywają ściany otworów.Nawiasem mówiąc, cały panel otrzymuje nową warstwę miedzi.Co najważniejsze, nowe dziury są zakryte.Komputery kontrolują cały proces zanurzania, usuwania i procesji.

Krok 9: Obrazowanie warstwy zewnętrznej

W kroku 3 nałożyliśmy fotorezyst na panel.W tym kroku robimy to ponownie - z tym wyjątkiem, że odwzorowujemy zewnętrzne warstwy panelu za pomocą projektu PCB.Zaczynamy od warstw w sterylnym pomieszczeniu, aby zapobiec przywieraniu zanieczyszczeń do powierzchni warstw, a następnie nakładamy warstwę fotorezystu na panel.Przygotowany panel przechodzi do żółtego pokoju.Światło UV wpływa na odporność na światło.Długości fali światła żółtego nie przenoszą poziomów UV wystarczających, aby wpłynąć na fotorezyst.

Folie z czarnym atramentem są zabezpieczone kołkami, aby zapobiec nieprawidłowemu wyrównaniu z panelem.Gdy panel i szablon stykają się, generator naświetla je silnym światłem UV, które utwardza fotorezystor.Następnie panel przechodzi do maszyny, która usuwa nieutwardzoną maskę ochronną, chronioną przez nieprzejrzystość czarnego tuszu.

Proces ten stanowi odwrócenie procesu warstw wewnętrznych.Na koniec zewnętrzne płyty poddawane są kontroli, aby upewnić się, że cała niepożądana fotorezystencja została usunięta podczas poprzedniego etapu.

Krok 10: Poszycie

Wracamy do sali galwanicznej.Podobnie jak w kroku 8, galwanizujemy panel cienką warstwą miedzi.Odsłonięte sekcje panelu ze stopnia fotorezystu warstwy zewnętrznej są pokrywane galwanicznie miedzią.Po wstępnych kąpielach miedziujących panel jest zwykle cynowany, co pozwala na usunięcie całej miedzi pozostałej na płycie przeznaczonej do usunięcia.Cyna chroni fragment płytki, który ma pozostać pokryty miedzią podczas kolejnego etapu trawienia.Wytrawianie usuwa niechcianą folię miedzianą z panelu.

Krok 11: Ostateczne trawienie

Cyna chroni pożądaną miedź na tym etapie.Niepożądana odsłonięta miedź i miedź pod pozostałą warstwą maskującą są usuwane.Ponownie stosuje się roztwory chemiczne w celu usunięcia nadmiaru miedzi.Tymczasem cyna chroni cenną miedź na tym etapie.

Obszary przewodzące i połączenia są teraz prawidłowo ustanowione.

Krok 12: Aplikacja maski lutowniczej

Przed nałożeniem maski lutowniczej na obie strony płytki panele są czyszczone i pokrywane tuszem maski lutowniczej epoksydowej.Płytki otrzymują podmuch światła UV, które przechodzi przez kliszę fotograficzną z maską lutowniczą.Zakryte części pozostają nieutwardzone i zostaną usunięte.

Na koniec płytka trafia do pieca w celu utwardzenia maski lutowniczej.

Krok 13: Wykończenie powierzchni

Aby dodać dodatkową zdolność lutowania do PCB, chemicznie pokrywamy je złotem lub srebrem.Na tym etapie niektóre płytki drukowane są również wyrównywane gorącym powietrzem.Wyrównywanie gorącym powietrzem skutkuje jednolitymi podkładkami.Proces ten prowadzi do powstania wykończenia powierzchni.PCBCart może przetwarzać wiele typówwykończenie powierzchnizgodnie ze specyficznymi wymaganiami klientów.

Krok 14: Sitodruk

Prawie ukończona płytka otrzymuje na swojej powierzchni pismo atramentowe, służące do wskazania wszystkich istotnych informacji dotyczących płytki drukowanej.PCB ostatecznie przechodzi do ostatniego etapu powlekania i utwardzania.

Krok 15: Test elektryczny

Jako ostateczny środek ostrożności wykonuje techniktesty elektryczne na PCB.Zautomatyzowana procedura potwierdza funkcjonalność PCB i jej zgodność z oryginalnym projektem.W PCBCart oferujemy zaawansowaną wersję testów elektrycznych zwaną Flying Probe Testing, która polega na ruchomych sondach w celu przetestowania wydajności elektrycznej każdej sieci na gołej płytce drukowanej.

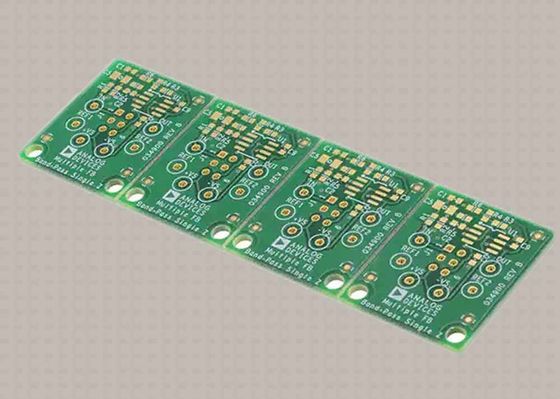

Krok 16: Profilowanie i V-Scoring

Teraz doszliśmy do ostatniego kroku: cięcia.Różne deski są wycinane z oryginalnego panelu.Zastosowana metoda polega na użyciu routera lub v-groove.Router pozostawia małe wypustki wzdłuż krawędzi płytki, podczas gdy v-fuga wycina ukośne kanały po obu stronach płytki.Oba sposoby umożliwiają łatwe wysunięcie desek z panelu.

Potrzebujesz kogoś do produkcji PCB?PCBCart może pomóc!

Jak widać, dużo pracy wymaga proces produkcji płytki drukowanej.Aby zagwarantować, że płytki PCB zostaną wyprodukowane z oczekiwaną jakością, wydajnością i trwałością, musisz wybrać producenta, który ma wysoki poziom wiedzy specjalistycznej i koncentruje się na jakości na każdym etapie.

PCBCart jest jednym z najbardziej doświadczonych chińskich dostawców usług produkcji niestandardowych płytek drukowanych.Wychodząc z założenia, że miarą naszego sukcesu jest sukces naszych klientów, koncentrujemy się na trosce i dbałości o szczegóły, których wymaga każdy etap produkcji PCB.Oferujemy również pakowanie próżniowe, ważenie i dostawę, aby mieć pewność, że zamówienie PCB dotrze bezpiecznie i bez uszkodzeń.Do tej pory posiadamy obwody drukowane dla firm różnej wielkości z ponad 80 krajów, aw nadchodzących latach zamierzamy dostarczać nasze produkowane obwody drukowane do każdego zakątka świata.

Oferujemy szybki prototyp PCB, masową produkcję i montaż PCB.Wycena jest zawsze szybka i BEZPŁATNA.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!